「日本を代表する企業は?」と聞いて、皆さんはどの会社を思い浮かべるでしょうか。

バブル期は日本=エレクトロニクスというイメージが強く、SONYやHITACHI、NECなどがその候補でした。同時に自動車・バイクメーカーも世界的に有名で、ホンダやヤマハを思い浮かべる人も多かったでしょう。

そんな中、過去も現在も、変わらず日本トップクラスの地位を守っている企業があります。

それがトヨタ自動車。

そして、トヨタが躍進を続けている要因に、「トヨタ生産方式」と呼ばれる理念があります。

今回は、そんなトヨタ生産方式の特徴や考え方を解説します。

原点は“お母さん”!?トヨタ生産方式の理念とは?

現在では世界最大の自動車メーカーの1つとして知られるトヨタ自動車。しかし、そのスタートは布を織る機械「織機(しょっき)」を製造していた豊田自動織機でした。

ということは当然、トヨタ生産方式の原点も、この豊田自動織機にあるはずです。

まずは、どのようにしてこの理念が生まれたかを解説していきます。

織機を作り始めた豊田佐吉氏の思想の原点

トヨタ自動車の躍進を支えるトヨタ生産方式(Toyota Production System=TPS)。その原点は豊田自動織機の創業者・豊田佐吉氏にあると言えます。

佐吉氏がまだ人力の織機を作ったのは、1890(明治23)年のこと。当時、佐吉氏は23歳でした。

なぜ彼が織機を作ろうと思ったのか。それを現在のトヨタ自動車の会長であり、佐吉氏のひ孫にあたる章男氏はこう語っています。

毎晩、夜なべをしてお母さんが機織り仕事をしていた…、その仕事を楽にできないのかな

(出典:トヨタイムズ「“トヨタ生産方式”豊田章男の解釈」)

そして、こうも語っています。

“TPS=効率化”と捉えられ、そして、それで「仕事のやり方を変えるんだ」ということが、ほぼ目的かのごとく語られていますけど、目的はあくまでも“誰かの仕事を楽にしたい”ということですね。

(出典:同上)

そんな普遍的な発想から生まれ、長い歴史で磨かれた理念だからこそ、業種も職種も国籍も問わず役立っているのでしょう。

トヨタ生産方式とは?

では、現在世界で広く使われるトヨタ生産方式とはどんな考え方なのでしょうか。

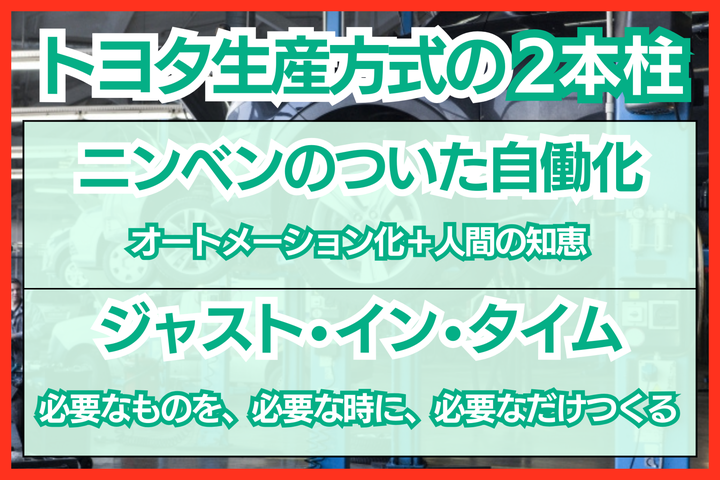

まずはトヨタ自動車の公式ページが「2本柱」と説明する、2つのキーワードをご紹介いたします。

ニンベンのついた自働化

これは単なる自動化(オートメーション化)ではなく、そこに“人間の知恵”を加えたもの。

機械設備や品質の異常、作業遅れなど、何らかのエラー発生時に、機械が自ら異常を検知して自動で停止したり、作業者が停止スイッチを押してラインを止められるようにすることです。

これを実現できれば不良品が減り、品質を上げることができます。

そのためにトヨタでは作業ごとに「標準」を定め、そこに収まらない部品・製品ができてしまうと、ラインが止まる仕組みを創り上げました。

また機械が自動で止まるということは、機械をチェックする人は不要となります。より少ない人数で作業を進められることも、この発想が産み出すメリットです。

ジャスト・イン・タイム

直訳すれば「時間通り」。つまり「必要なものを、必要な時に、必要なだけつくる」という理念です。

お客様が来たときに製品がなければ、販売の機会を損失するかもしれません。

かといって製品を作りすぎてしまうと在庫が生まれ、保管するコストがかかります。さらに資金の投資から回収までの期間が延び、キャッシュフローの面でも損失が生まれます。

これらを避けるために産み出されたのが、ジャスト・イン・タイムです。各工程に必要な部品を必要な時に必要な数だけ供給することで、在庫や仕掛品(未完成の製品)を徹底的に減らし、ムダのない生産活動を実現しました。

2本柱に共通するのは“ムダ”を減らすこと

上記を読んで気づいた方もいるかもしれません。トヨタ生産方式のキモはムダの削減にあると言えます。

実際、トヨタでは「“7つのムダ”削減」を重要視しています。

加工のムダ

在庫のムダ

作りすぎのムダ

手待ちのムダ

動作のムダ

運搬のムダ

不良や手直しのムダ

ちなみに「手待ち」とは、一般的にいうと「手空き」のこと。つまり、やることのない状態を指します。

トヨタの最大の目標は「良い物をより安く」。その実現には、ムダの排除による生産効率の向上が欠かせないということでしょう。

製造業以外にもある“7つのムダ”

上記のムダはあくまで製造業のもの。しかしトヨタの中にも総務や人事など事務系の職種もあります。さらには品質保証やインフラ整備、ソフト管理など技術系職種も必要です。

トヨタグループではこれらを総合して「事技総合職」と呼んでいます。

そしてそこでも、また違う“7つのムダ”が決められています。

会議のムダ

根回しのムダ

資料のムダ

調整のムダ

上司のプライドのムダ

マンネリのムダ

「ごっこ」のムダ

この中で解説が必要そうなのは2つ。まず「上司のプライド」については、自分に報告がなかったというだけで「私は聞いていない」と言うな。そのせいで根回しや資料のムダが発生する。情報は上司が自ら取りに行こう。そう決められています。

また「ごっこのムダ」は事前のシナリオ通りに進める「会議ごっこ」に意味や価値はないということです。

会議から感じるトヨタの“すごみ”

トヨタで行われる会議は、極限までムダを排除しています。たとえば席順は決まっていません。部屋に入った順番に座るだけです。

また情報共有も徹底されています。情報はすべて事前にクラウドにアップされ、出席者は会議前にすべて目を通すのだとか。そのため会議はいきなり意見の表明からスタートします。

必要なことしか話さないため、結果的にトヨタの会議は時間が短いそうです。ただし、最初から「会議にかかる時間を30分にする」という目標は持ちません。「ムダを排除した結果、会議は30分で終わった」を目指しています。

もう一つ、すごみを感じるポイントがあります。トヨタでは、「時間がないから駆け足で説明して」「端的に話して」という要望はされません。必要な議論は省略しないのがトヨタ流です。

皆さんの職場で行われる会議は、トヨタと比べていかがでしょうか。

もし、“ムダ”が多いと感じる方は、次の項目を実践していただきたいと思います。

皆さんに知っていたきたい“カイゼン”

トヨタの考え方の中でも、もっとも他業種・他職種に流用しやすいと思われるのが「カイゼン」です。

トヨタには「現状維持は“後退”である」という認識が根付いています。そのため、作業環境も手法も常にアップデートされていきます。

前述した7つのムダの排除や、新たな技術の導入のように大きなものもあります。しかし本質はそこではないのかもしれません。

たとえば、パソコンのデスクトップ上にある不要なファイル・フォルダを削除することも、立派なカイゼン。これにより、データを探す時間が短縮されるからです。

小さなカイゼンの積み重ねが、日々の業務をスムーズにする。製造業の多くは、この考え方を根付かせるためにカイゼン案の提出に賞金を出すほど、重要視しています。

カイゼンに欠かせない“3M”と“5S”

トヨタでは持続的なカイゼンを実現するために、“3Mの削減”と“5S活動の促進”を強く意識づけています。

まずはそれらが何を指すのか、紹介いたします。

ムリ

ムダ

ムラ

“5S”とは

整理

整頓

清掃

清潔

しつけ

3Mにおけるムリは「能力以上の作業をして、負担が大きくなること」、ムダは「付加価値を生まない作業」、ムラは「品質が一定にならないこと」を指します。

そして、これらを削除するにはカイゼンが必要になる、というロジックです。

また5Sも効率的で快適な職場づくりに欠かせない要素。これらは製造業に限らず、すべての職場に当てはまることでしょう。

まとめ:トヨタ生産方式は“ボトムアップ”型!

愛知県で生まれた豊田自動織機を“世界のトヨタ”に成長させた要因の1つ、トヨタ生産方式。ここまで見てきたように、その理念や方法論は業種・職種を問わず多くの企業で流用できます。

最後に、強くお伝えしたいことがあります。それは、トヨタ生産方式の本質は「ボトムアップ」だということです。

トヨタではムダの削減もカイゼンも、上司から指示されるものではありません。理念を教わったあとは、各従業員それぞれが自発的に行うのです。

同時に、リーダーや主任といった現場の上司はもちろん、部長や社長にいたるまで、全員が1人の従業員として常にカイゼンを考えていることも特徴です。

このイズムこそがトヨタの成長の秘訣であり、また他業種でも必ず役に立つ理念だと思います。

皆さんもぜひ、この理念を自分の将来に役立ててください。

最後に、『ジョブリット』には製造業も他の業種も合わせて、多くの求人情報が掲載されています。そちらも、ぜひチェックしてください!

| \学歴・経験不問の求人は/ \『ジョブリット』で検索/ |